Qu'est-ce que la planification des besoins en matériaux (MRP) ?

Material Requirements Planning (MRP) est un système standard de planification des approvisionnements pour aider les entreprises, fabricants principalement axés sur les produits, comprendre les besoins en stocks tout en équilibrant l'offre et la demande. Les entreprises utilisent des systèmes MRP, qui sont des sous-ensembles des systèmes de gestion de la chaîne d'approvisionnement, pour gérer efficacement les stocks, planifier la production et livrer le bon produit, à temps et à un coût optimal.

Vidéo :Qu'est-ce que le MRP ?

Comment fonctionne le MRP

Un système MRP accélère le processus de fabrication en déterminant quelles matières premières, des composants et des sous-ensembles sont nécessaires, et quand assembler les produits finis, en fonction de la demande et de la nomenclature (BOM). Il le fait en posant trois questions principales :

- Ce qui est necessaire?

- Combien faut-il?

- Quand est-ce nécessaire ?

Les réponses à ces questions clarifient les matériaux nécessaires, combien et quand répondre à la demande requise et aider à faciliter un calendrier de production efficace et efficient.

Pourquoi le MRP est-il important ?

Le MRP donne aux entreprises une visibilité sur les besoins en stocks nécessaires pour répondre à la demande, aider votre entreprise à optimiser les niveaux de stocks et les calendriers de production. Sans cette perspicacité, les entreprises ont une visibilité et une réactivité limitées, ce qui peut conduire à :

- Commander trop d'inventaire, ce qui augmente les coûts de possession et immobilise plus de liquidités dans les frais généraux d'inventaire qui pourraient être utilisés ailleurs.

- Incapacité à répondre à la demande en raison de l'insuffisance des matières premières, entraînant des pertes de ventes, contrats annulés et ruptures de stock.

- Des perturbations dans le cycle de production, retarder les constructions de sous-ensembles qui entraînent une augmentation des coûts de production et une diminution de la production.

Les entreprises de fabrication s'appuient fortement sur le MRP comme système de planification des approvisionnements pour planifier et contrôler les stocks, planification et production, mais le MRP est également pertinent dans de nombreuses autres industries, du commerce de détail aux restaurants, pour créer un équilibre entre l'offre et la demande.

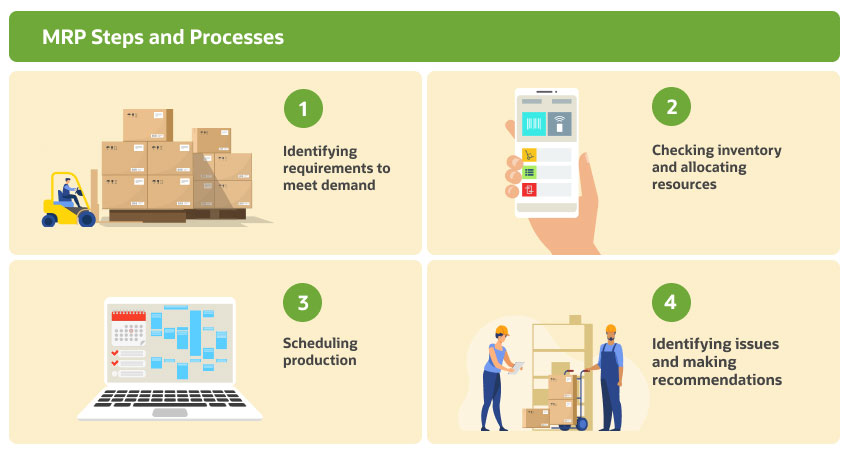

Étapes et processus MRP

Le processus MRP peut être décomposé en quatre étapes principales :

-

Identification des besoins pour répondre à la demande

La première étape du processus MRP consiste à identifier la demande du client et les exigences nécessaires pour y répondre, qui commence par la saisie des commandes clients et des prévisions de ventes.En utilisant la nomenclature nécessaire à la production, MRP désassemble ensuite la demande en composants individuels et en matières premières nécessaires pour terminer la construction tout en tenant compte de tous les sous-ensembles requis.

-

Vérification des stocks et allocation des ressources

Utiliser le MRP pour vérifier la demande par rapport aux stocks et allouer les ressources en conséquence, vous pouvez voir à la fois quels articles vous avez en stock et où ils se trouvent, ce qui est particulièrement important si vous avez des stocks sur plusieurs emplacements. Cela vous permet également de voir l'état des éléments, qui donne de la visibilité sur les éléments déjà alloués à un autre build, ainsi que les articles pas encore physiquement dans l'entrepôt qui sont en transit, ou sur commande. Le MRP déplace ensuite l'inventaire dans les emplacements appropriés et invite des recommandations de réapprovisionnement. -

Planification de la production

À l'aide du programme directeur de production, le système détermine combien de temps et de main-d'œuvre sont nécessaires pour terminer chaque étape de chaque construction et quand ils doivent se produire afin que la production puisse se produire sans délai.Le calendrier de production identifie également les machines et les postes de travail nécessaires pour chaque étape et génère les bons de travail appropriés, bons de commande et ordres de virement. Si la construction nécessite des sous-ensembles, le système prend en compte le temps que prend chaque sous-ensemble et les programme en conséquence.

-

Identifier les problèmes et faire des recommandations

Finalement, parce que le MRP relie les matières premières aux bons de travail et aux commandes clients, il peut alerter automatiquement votre équipe lorsque des articles sont retardés et faire des recommandations pour les commandes existantes :déplacer automatiquement la production en entrée ou en sortie, effectuer des analyses de simulation, et générer des plans d'exception pour terminer les builds requis.

Entrées MRP

Le bon fonctionnement de votre système MRP dépend de la qualité des données que vous lui fournissez. Pour qu'un système MRP fonctionne efficacement, chaque entrée doit être précise et mise à jour. Voici quelques-unes des entrées dont dépend un MRP :

- Demande – Y compris les prévisions de ventes et les commandes clients. Lorsque vous travaillez avec une demande prévue, un système intégré à un système ERP à l'échelle de l'entreprise permet d'effectuer des prévisions en utilisant l'historique des ventes par rapport aux prévisions de ventes uniquement.

- Nomenclature (BOM) – Conserver une seule version mise à jour de la nomenclature est essentiel pour une prévision et une planification précises de l'approvisionnement. Un système intégré au système de gestion des stocks à l'échelle de l'entreprise évite les problèmes de contrôle de version et de construction contre les factures obsolètes, ce qui entraîne des retouches et une augmentation des déchets.

- Inventaire – Il est essentiel d'avoir une vue en temps réel de l'inventaire dans toute l'organisation pour comprendre quels articles vous avez en main et lesquels sont en route ou ont des bons de commande émis, où se trouve cet inventaire et quel est l'état de l'inventaire.

- Programme de production principal – Le calendrier de production principal prend toutes les exigences de construction et planifie l'utilisation des machines, la main-d'œuvre et les postes de travail pour tenir compte de tous les ordres de travail en suspens à exécuter.

Sorties MRP

En utilisant les entrées fournies, le MRP calcule les matériaux nécessaires, combien est nécessaire pour terminer la construction et quand dans le processus de construction, ils sont nécessaires.

Avec ces informations définies, les entreprises sont en mesure d'exécuter la production juste à temps (JIT), planification de la production en fonction de la disponibilité des matériaux. Cela minimise les niveaux de stocks et les coûts de possession, car l'inventaire n'est pas stocké dans l'entrepôt pour une production future mais arrive au besoin. En planifiant l'arrivée des matériaux et le début de la production peu de temps après, les entreprises peuvent déplacer les matériaux à travers le processus de flux de travail sans délai.

Le MRP établit le plan de quand les matériaux doivent arriver, en fonction du moment où ils sont nécessaires dans le processus de production, et quand les sous-ensembles doivent être planifiés. L'utilisation d'un plan directeur de production et la prise en compte des temps de construction des sous-ensembles minimisent les matériaux sur les étagères et les goulots d'étranglement dans le processus de construction.

Avantages du MRP

Les systèmes MRP vous permettent de planifier et de programmer efficacement la production, s'assurer que les matériaux passent rapidement par le bon de travail et aider les entreprises à remplir les commandes des clients à temps.

Un système MRP intégré dans une organisation élimine les processus manuels, telles que l'extraction des ventes historiques et des stocks existants. Vous passez moins de temps à créer des diagrammes de Gantt et des flux de production pour comprendre quand et où vous avez besoin d'un produit disponible, ce qui libère du temps et enlève une couche de complexité.

Lorsque les constructions sont complexes et nécessitent plusieurs sous-ensembles dans le bon de travail, il est facile de mal calculer le timing. Un MRP vous aide à comprendre tous les composants qui entrent dans chaque sous-ensemble et combien de temps il faut pour terminer chaque étape, prévenir les retards dans le cycle de production et augmenter le rendement de production.

Défis MRP

Bien que l'utilisation d'une solution MRP soit bien meilleure que l'utilisation de feuilles de calcul pour la planification des approvisionnements, c'est seulement aussi bon que les données que vous y mettez. Mieux une entreprise comprend et documente ses processus, mieux un système MRP peut les servir.

Vous devez vous assurer de saisir correctement la disponibilité des stocks, le temps de terminer un sous-ensemble, calculs de déchets et délais de livraison des fournisseurs. Autrement, votre calendrier de production sera inexact - un MRP ne peut pas définir le calendrier de fabrication de la production et les matériaux requis si les données ne sont pas prises en compte dans l'enregistrement d'inventaire, nomenclature et programme directeur de production

MRP vs ERP

Les systèmes MRP se concentrent spécifiquement sur la planification et le contrôle de la manière dont les marchandises sont assemblées à l'aide de plusieurs matières premières ou composants en contrôlant les stocks, composants et le processus de fabrication.

Les systèmes de planification des ressources d'entreprise (ERP) sont une émanation des systèmes MRP, stimulé par les entreprises qui ont besoin du même niveau de planification et de surveillance pour d'autres opérations telles que la paie, gestion des finances et des fournisseurs. Les systèmes ERP planifient les ressources dans toute l'organisation, dont :la gestion financière, la gestion des commandes, gestion de la relation client, personnes, approvisionnement, stockage et exécution.

Livrer à temps l'inventaire et

optimiser les coûts avec NetSuite MRP

Gestion de stock

- Quelles sont les exigences de marge spéciales ?

- Qu'est-ce qu'un fait important en assurance?

- Qu'est-ce que le coût de production ?

- Qu'est-ce qu'une information non publique importante ?

- Que sont les tests de participation matérielle ?

- Qu'est-ce que la planification de portefeuille ?

- Quel est le coût marginal de production ?

- Quelles sont les conditions d'adhésion à l'AARP ?

- Qu'est-ce que la planification financière?

-

Qu'est-ce que la planification successorale?

La planification successorale consiste à déterminer qui recevra vos biens à votre décès. Lun des objectifs de la planification successorale est de sassurer que votre patrimoine et vos autres actifs vo...

-

Quelles sont les conditions pour voter ?

Quelles sont les conditions pour voter ? Pour voter aux élections américaines, les exigences de base sont simples. Vous devez être … Un citoyen américain Au moins 18 ans au plus tard le jour du scrutin Enregistré pour voter avant la...