Qu'est-ce que la sélection de zone ? Comment ça fonctionne,

La préparation de zone est une stratégie de préparation de commandes qui vise à rendre le processus de préparation de commandes plus efficace. Pour de nombreux entrepôts - en particulier ceux avec un nombre élevé d'unités de stockage (SKU) et une variété de types de commandes - le prélèvement par zone est la méthode de prélèvement optimale, soit seul, soit en combinaison avec d'autres stratégies de préparation de commandes qui peuvent encore améliorer la productivité. Mais la préparation de zone peut ne pas être la bonne option pour tous les entrepôts.

Qu'est-ce que le Zone Picking (ou Pick and Pass) ?

Cueillette de zone, parfois appelé pick and pass, est l'une des nombreuses méthodes de base utilisées dans les entrepôts pour sélectionner les produits afin de répondre aux commandes. Le prélèvement par zone divise un entrepôt en sections distinctes, ou zones, où sont stationnés les préparateurs de commandes individuels. Comme dans un supermarché, certains entrepôts peuvent désigner une zone pour les produits frais et une autre pour les produits surgelés, tandis que d'autres entrepôts désignent une zone pour les produits à vente rapide et une autre pour les ventes lentes. D'autres peuvent zoner en fonction d'exigences particulières de prélèvement - une zone peut nécessiter des équipements tels que des chariots élévateurs, et un autre a des SKU qui sont facilement triés sur le volet.

Quelle que soit la manière dont les zones sont établies, les travailleurs ne sélectionnent les SKU que dans les zones auxquelles ils sont affectés. Cela signifie que plusieurs préparateurs de commandes doivent souvent travailler de concert sur l'exécution des commandes, passant généralement les articles à la zone suivante après la cueillette jusqu'à ce que la commande soit terminée. D'où le terme pick and pass.

Sélection de zone vs sélection de vague

Le picking de zone est distinct des autres stratégies de picking, comme la cueillette des vagues. Alors que le prélèvement par zone sépare l'entrepôt en zones discrètes, Le prélèvement par vague regroupe les commandes similaires pour être prélevées dans un délai défini. L'objectif est d'optimiser les plannings de picking en fonction d'autres facteurs d'entrepôt comme l'expédition. Par exemple, une vague peut être programmée pour s'assurer que toutes les commandes seront prêtes à être expédiées avant la date limite de ramassage d'un certain transporteur.

Points clés à retenir

- Le prélèvement par zone peut améliorer considérablement l'efficacité lorsqu'il est déployé dans de grands entrepôts avec une grande variété de produits.

- Cette méthode de préparation de commandes peut réduire le temps de déplacement et la congestion des employés de l'entrepôt, améliorant ainsi la productivité.

- La sélection de zone n'est pas une solution universelle, mais il peut être combiné avec d'autres stratégies (telles que le prélèvement par vagues ou par lots) pour répondre aux besoins uniques d'un entrepôt.

- Un système de gestion d'entrepôt (WMS) peut rendre la gestion du picking de zone beaucoup plus facile.

Comment fonctionne la sélection de zone

En général, chaque préparateur est stationné dans sa zone et ne sélectionne que les SKU de sa zone pour exécuter les commandes. Mais il existe deux formes principales de sélection de zone :la sélection de zone séquentielle et la sélection de zone simultanée. Chacun fonctionne de manière légèrement différente. Pour illustrer la différence, considérer la commande d'un client auprès d'un grand détaillant. La commande comprend :

- 1 boîte de crème à raser (Zone One, Articles ménagers)

- 1 bouteille de détergent à lessive (Zone One, Articles ménagers)

- 2 sacs de nourriture pour chiens (Zone 2, Fournitures pour animaux)

- 1 paquet d'encre d'imprimante (Zone Trois, Fournitures de bureau)

- 1 paquet de balais d'essuie-glace de rechange (zone quatre, Automobile)

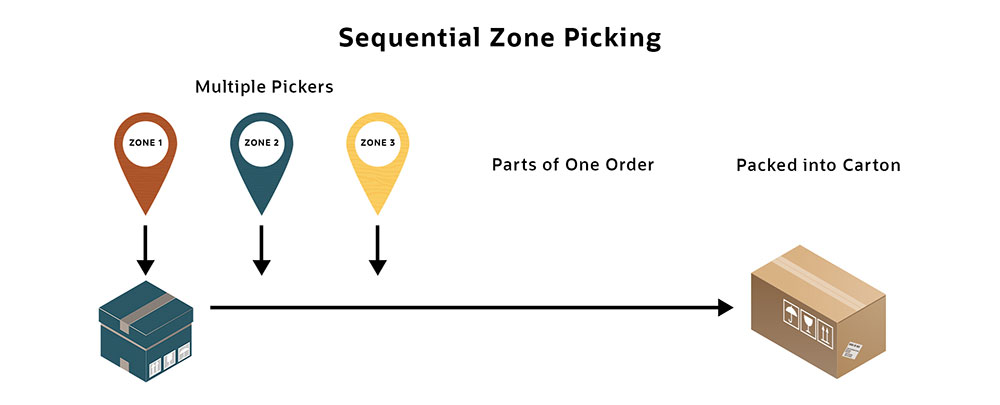

Sélection de zone séquentielle

En picking séquentiel par zone, les commandes sont assemblées au fur et à mesure de leur prélèvement. Par exemple, un ramasseur dans la zone un ramassera la crème à raser et le détergent à lessive et les placera dans un fourre-tout ou une poubelle sur un chariot. Le chariot passera à la zone deux, où la nourriture pour chien sera ajoutée. Prochain, le fourre-tout ira à la zone trois où l'encre de l'imprimante est prélevée. Ce processus se poursuit, une zone après la suivante, jusqu'à ce que la totalité de la commande ait été prélevée.

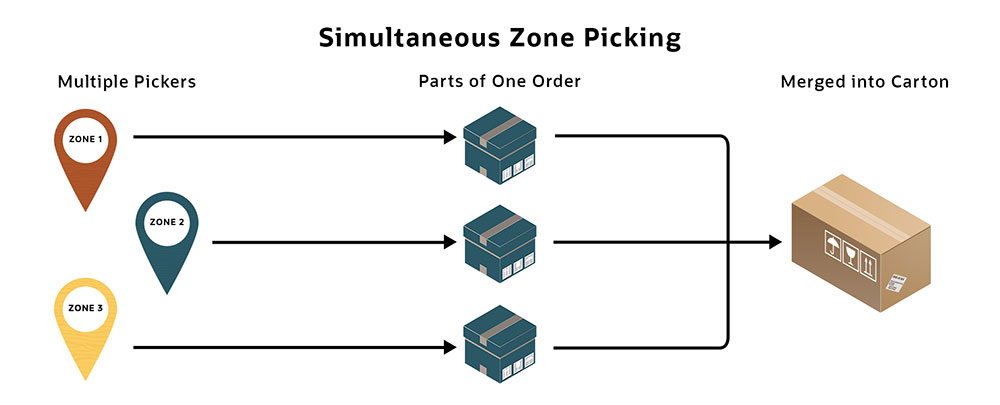

Cueillette de zone simultanée

En picking de zone simultané, plusieurs ouvriers vont prélever tous les produits dans leurs zones concernées en même temps, ce qui signifie que chaque bac ou bac ne visite qu'une seule zone. En d'autres termes, les cueilleurs de la zone 1, deux, trois et quatre choisiront chacun leur article pertinent simultanément, puis apporter leur article à la zone d'emballage. Bien que le processus de prélèvement puisse être plus rapide que dans le cas du prélèvement séquentiel, les commandes doivent ensuite être compilées et emballées pour l'expédition, nécessitant une étape supplémentaire.

Combiner le prélèvement de zone avec d'autres méthodes de prélèvement

Bien que le prélèvement de zone soit souvent utilisé seul, la flexibilité est l'un de ses différenciateurs; les entreprises peuvent également fusionner ses techniques avec celles d'autres méthodes de cueillette, comme la cueillette par vagues et la cueillette par lots.

-

Sélection d'onde de zone : Les travailleurs sélectionnent simultanément tous les SKU dans leurs zones. Cela se fait au cours d'un seul, fenêtre planifiée par quart de travail.

-

Cueillette par lots de zone : Les sélecteurs de zone extraient tous les SKU de toutes les zones qui leur sont attribuées pour un groupe, ou lot, des commandes. Les lots regroupent généralement des commandes similaires pour réduire le temps de déplacement.

-

Zone-batch-wave-picking : Dans cette variante, les travailleurs sélectionnent simultanément de nombreux SKU pour plusieurs commandes qui doivent être exécutées dans une fenêtre de planification définie.

Variables de sélection de zone

Toutes les stratégies de prélèvement de zone ne sont pas identiques car tous les entrepôts ne sont pas identiques. Aménagement d'entrepôt, équipement, le personnel et la gamme de produits affectent tous les opérations et, donc, cueillette. Les variables clés à prendre en compte lors de l'élaboration d'une stratégie de sélection de zone comprennent :

-

Nombre de zones ou de segments. Des facteurs tels que la taille de l'entrepôt et le nombre de SKU proposés, entre autres exigences de stockage, aidera à déterminer le nombre optimal de zones et la façon dont elles doivent être segmentées. Par exemple, les zones peuvent être définies par type de produit ou vitesse de vente, et plus l'entrepôt est grand et plus de SKU, plus de zones peuvent être nécessaires. Assurez-vous que les zones sont appropriées pour vos opérations d'entrepôt. Quelques questions à se poser :Est-il important que les zones offrent une flexibilité en termes de placement de produit ? La zone devrait-elle être en mesure de prendre en charge plus d'un préparateur à la fois ? Les limites des zones peuvent-elles être facilement modifiées selon les besoins ?

-

Politique de stockage. Définir les zones est une chose; déterminer comment les SKU sont stockés dans ces zones en est une autre. Il existe plusieurs façons courantes de stocker les produits, dont chacun peut affecter une stratégie de sélection de zone :

-

Stockage par vitesse de vente sépare les produits par les vendeurs les plus rapides, vendeurs moyens et vendeurs les plus lents. Par exemple, les vendeurs les plus rapides sont stockés à une extrémité de l'allée et les vendeurs les plus lents sont stockés à l'autre extrémité. Le stockage par vitesse de vente au sein d'une zone peut réduire le temps de trajet, car les cueilleurs n'ont pas souvent à marcher jusqu'aux produits lents. Mais si l'ensemble de l'entrepôt est stocké par vitesse de vente, les travailleurs des zones à faible mouvement auront moins de travail que ceux des zones à vente rapide.

-

Stockage par type de produit signifie assembler des objets similaires. Cela pourrait signifier stocker ensemble des objets de taille et de forme similaires pour tirer le meilleur parti de l'espace de stockage, comme la création d'une zone pour les articles en vrac ou volumineux et une autre zone pour les petits articles. Une autre option consiste à stocker les articles fréquemment commandés en tandem, comme les imprimantes, encre et papier.

-

Stockage par emplacements aléatoires peut aider à réduire les délais d'entrée car les équipes peuvent placer l'inventaire partout où il y a de l'espace pour le faire. Cependant, un entrepôt vraiment aléatoire peut ralentir les préparateurs car il manque de logique. Le stockage aléatoire perd également l'avantage des préparateurs de zone devenant spécialisés dans leur zone et de plus en plus efficaces.

-

-

Équipement. L'équipement et la technologie de l'entrepôt joueront un rôle dans la détermination d'une stratégie de prélèvement de zone optimale. Par exemple, les opérations d'entrepôt plus complexes peuvent avoir des convoyeurs qui envoient les produits d'une zone à l'autre avant que tous les articles ne soient déposés dans la zone de tri. D'autres opérations d'entrepôt peuvent demander aux travailleurs de passer manuellement un chariot avec plusieurs bacs d'une zone à l'autre.

-

Recrutement. En fonction des entrées de commandes, les besoins en personnel peuvent changer sur une base saisonnière, et parfois même quotidienne. En période de volume de commandes élevé, il peut être judicieux d'affecter deux ou plusieurs préparateurs à une seule zone avec des SKU à évolution rapide pour aider à augmenter la vitesse de prélèvement, par exemple.

-

Raccourcis. Les bacs se déplacent généralement d'une zone à l'autre selon un schéma défini, mais toutes les commandes ne nécessiteront pas des SKU de chaque zone. Les entrepôts peuvent permettre aux bacs de prendre des raccourcis et d'ignorer les zones inutiles afin d'accélérer le processus de prélèvement.

Méthodologie de sélection de zone

Toutes les formes de cueillette de zone impliquent de tirer des produits et de les amener à la zone d'expédition. Mais il y a plusieurs façons que les fourre-tout, les bacs ou chariots de produits peuvent aller du point A au point B, comme le picking sur véhicule, la cueillette sur convoyeur et la cueillette de marchandises à personne.

-

Picking sur véhicule utilise des équipements à roues (comme des chariots roulants ou des transpalettes) pour déplacer des marchandises. Il s'agit généralement d'une option peu coûteuse. Il offre également de la flexibilité :Parce que les véhicules ne sont pas fixés à un emplacement comme un convoyeur ou une unité de stockage vertical, ils peuvent facilement être réacheminés ou réaffectés en fonction de l'évolution des besoins.

-

Prélèvement sur convoyeur est une méthode plus complexe qui permet aux préparateurs de placer les articles prélevés sur un convoyeur qui se déplace d'une zone à l'autre avant d'être déposés dans la zone d'emballage. D'habitude, des bacs ou des cartons sont placés sur le convoyeur, chacun avec un code-barres. Lorsqu'il arrive dans une zone, le code-barres est scanné par le préparateur qui place ensuite la bonne quantité du bon article dans le bon bac ou carton. Le picking par convoyeur permet de déplacer rapidement un grand volume de produits car le convoyeur est toujours en mouvement.

-

Cueillette de marchandises à personne utilise des technologies telles que les ramasseurs robotisés ou les carrousels qui peuvent augmenter considérablement les taux de prélèvement. Généralement, chaque zone aura un carrousel ou un mécanisme de prélèvement robotisé qui présente le bon SKU au préparateur, qui récupère ensuite la bonne quantité et la place dans le bac ou le carton approprié. La cueillette de marchandises à personne peut réduire le temps de déplacement, mais la technologie peut être coûteuse et difficile à reconfigurer.

Quels sont les avantages de la sélection de zone ?

Bien que cela puisse être utile pour les entreprises de toutes tailles, les grands entrepôts avec beaucoup de SKU ont tendance à tirer le meilleur parti de la sélection par zone. Les avantages de la cueillette de zone incluent :

-

Flexibilité accrue. Les zones peuvent être configurées selon les critères qui prennent le mieux en charge les objectifs commerciaux. Quoi de plus, la cueillette de zone permet d'utiliser différents processus dans différentes zones ou pour différents produits, plutôt que d'utiliser le même processus dans tout l'entrepôt. Par exemple, certaines zones peuvent bénéficier d'une préparation de commandes unique tandis que d'autres bénéficient d'une préparation par lots. Ou les employés peuvent récupérer des articles dans certaines allées avec des équipements spécialisés dont ceux des autres zones n'ont pas besoin.

-

Temps de trajet réduit. Les cueilleurs restent dans une seule zone, plutôt que de voyager à plusieurs reprises dans l'entrepôt. Cela réduit considérablement le temps de déplacement.

-

Réduction de l'encombrement des entrepôts. Parce que les travailleurs restent dans leurs zones, il y a moins de congestion des allées et moins de personnes naviguant dans l'entrepôt à un moment donné, réduire la congestion et les goulots d'étranglement.

-

Productivité accrue. La réduction du temps de déplacement et l'encombrement des entrepôts contribuent tous deux à une plus grande productivité. Plus loin, le prélèvement par zone permet à plusieurs préparateurs de travailler sur une commande à la fois, ce qui signifie que la commande peut être prélevée plus rapidement. Les cueilleurs peuvent généralement prélever plus de produits au cours d'un seul quart de travail, surtout par rapport à la préparation de commande unique.

-

Les ouvriers se spécialisent dans leurs zones. Limité à une zone, les cueilleurs apprennent les SKU et leurs emplacements dans cette zone. Cette connaissance les aide à choisir plus rapidement et avec plus de précision.

Quels sont les inconvénients de la sélection de zone ?

Aucun système ou processus dans l'entrepôt n'est parfait, la sélection de zone peut donc également présenter certains inconvénients. Le fait que l'un de ces inconvénients soit une raison suffisante pour ne pas poursuivre la cueillette de zones dépendra de votre opération et de vos objectifs :

-

Les articles passent par plusieurs points de contact. Les articles cueillis voyagent de zone en zone, et finalement atterrir à la station de tri et d'emballage avant de passer à l'expédition. Le plus de touches, le plus de place pour l'erreur humaine. Le prélèvement direct dans les cartons d'expédition peut aider à réduire les contacts et à augmenter la précision.

-

Difficile d'identifier la source des erreurs. Étant donné que la plupart des commandes sont prélevées par plusieurs travailleurs dans différentes zones - et qu'il peut y avoir plus d'un préparateur dans certaines zones - il peut être difficile d'identifier la responsabilité des commandes incorrectes.

-

Peut ajouter une étape au processus sortant. Lorsque la sélection de zone est effectuée simultanément, les produits d'une même commande sont susceptibles d'être tirés de plusieurs zones différentes. Avant l'expédition, les produits devront être combinés. Le tri ajoute une étape supplémentaire au processus.

-

Nécessite une seule période de planification. La cueillette de zone ne permet qu'une seule période de planification par quart de travail. Bien que cela puisse aider les gestionnaires à créer des plans de travail solides, cela signifie également qu'il doit y avoir une heure limite spécifique pour toutes les commandes entrantes. Les commandes passées après cette heure doivent être retenues pour le prochain quart de travail, augmentant potentiellement le temps nécessaire aux commandes pour atteindre les clients.

-

Une répartition inégale de la charge de travail peut entraîner des demandes inégales sur la main-d'œuvre. Si les commandes au cours d'une fenêtre de prélèvement sont fortement biaisées vers des produits dans un petit nombre de zones, les travailleurs des autres zones peuvent être inactifs. Cela peut compromettre certaines des efficacités obtenues par la sélection de zone. Quoi de plus, la cueillette est un travail exigeant physiquement. Si certaines zones sont constamment plus occupées que d'autres, les cueilleurs dans ces zones peuvent devenir plus fatigués que leurs collègues dans les zones plus lentes.

Exemples de prélèvement de zone

Pour mieux comprendre la sélection de zone, Considérez ces deux exemples de la façon dont deux sociétés hypothétiques dans deux secteurs différents - et très réels - utilisent la sélection de zones :

Convenient est un distributeur en gros d'articles non alimentaires qui sont expédiés aux épiceries et aux dépanneurs. Cela comprend des centaines d'articles ménagers couramment utilisés tels que des ciseaux, ouvre-bouteilles, les fournitures de nettoyage, sac poubelle, ruban et colle. Tous les SKU sont stockés dans un entrepôt central et régulièrement sélectionnés pour les commandes pouvant comporter jusqu'à 100 articles, ce qui signifie que cela peut prendre des heures pour terminer une commande avec une seule préparation de commande.

Au lieu, l'entrepôt est aménagé en plusieurs zones pour répartir les tâches de picking entre 20 préparateurs. Les zones sont établies en fonction du type d'élément — par exemple, fournitures de cuisine, les fournitures de nettoyage et les fournitures de bureau de base ont chacune une zone distincte. Les cueilleurs restent dans leur zone, sélectionner uniquement les SKU dans leur zone avant de placer les articles dans des bacs sur un convoyeur qui transporte automatiquement les commandes vers la zone suivante avant de les déposer dans la zone d'emballage. Les travailleurs ne sont pas tenus de parcourir plus de quelques pieds à travers leur zone, réduire le temps de déplacement et augmenter le nombre de commandes pouvant être prélevées dans un quart de travail donné.

#1 Games est un détaillant national de jeux vidéo avec 5, 000 emplacements. Les consoles de jeux vidéo et les jeux vidéo évoluent généralement rapidement lorsqu'ils viennent d'être lancés, et finalement ralentir avec le temps. Pour répondre à la demande, #1 Games établit une stratégie de sélection de zone pour gérer la distribution des consoles et des jeux nouvellement sortis.

Les zones pour chaque nouvelle console et ses jeux sont proches de la zone d'emballage. Les consoles plus anciennes et les jeux lents sont plus éloignés de la zone d'emballage. Plusieurs cueilleurs travaillent dans les zones de mouvement rapide, alors que seuls quelques préparateurs sont nécessaires pour gérer efficacement les SKU dans les zones à faible débit. Lorsque le volume des ventes ralentit avec le temps, les zones sont réorganisées en conséquence.

Meilleures pratiques de sélection de zone

Chaque entrepôt est différent en termes d'agencement, recrutement, Mélange de SKU et politiques commerciales. Bien que cela puisse rendre difficile l'isolement des meilleures pratiques de sélection de zone qui s'appliquent à tous ou à la plupart des entrepôts, il existe des pratiques d'entreposage qui, une fois adopté, peut bénéficier de la cueillette de zone. Ils comprennent:

-

Réduisez les contacts autant que possible. Moins de contacts signifie moins de possibilités d'erreur humaine, si les articles sont mal choisis ou échappés et cassés. Moins de touches peut également aider à minimiser le temps requis par sélection.

-

Rangez les produits à rotation rapide à portée de main. Assurez-vous que les produits qui se vendent rapidement sont facilement accessibles et sont stockés aussi près que possible de la zone d'expédition. Cela peut réduire considérablement le temps de déplacement.

-

Faites de la sécurité la priorité. Veiller à ce que les travailleurs disposent de l'équipement approprié pour effectuer le travail, des chariots à main et support dorsal aux transpalettes et chariots élévateurs. Les blessures sapent la productivité, et les travailleurs fatigués ont tendance à être moins précis.

-

Connaissez vos indicateurs de performance clés (KPI). Suivez-les et établissez des repères. Par exemple, suivre le taux d'erreur de commande pour avoir une idée de la précision de la cueillette. Alors que l'erreur humaine est inévitable dans une certaine mesure, établissez des références qui peuvent inspirer les travailleurs à améliorer la précision de leurs choix.

-

Gardez les zones organisées et propres. Assurez-vous que les zones sont organisées de manière logique et nettoyées régulièrement. Cela rend les articles plus faciles à trouver tout en gardant les allées dégagées, ce qui à son tour évite les goulots d'étranglement.

Comment organiser un entrepôt pour le prélèvement de zone

Pour organiser un entrepôt pour le picking de zone, il est important de considérer les trois éléments suivants :

-

Décidez entre un système de gestion d'entrepôt (WMS) et un système de prélèvement par zone (ZPS). Un système de gestion informatisé peut rendre la gestion de la cueillette de zone beaucoup plus facile, et il y a plusieurs options disponibles. Un WMS utilisé pour gérer toutes les opérations d'entrepôt comprend généralement des fonctionnalités pour analyser le flux de main-d'œuvre et de produits et peut être configuré pour inclure des spécifications de zone. Un ZPS est un système plus spécifique conçu pour les opérations de prélèvement et de passage. Les fourre-tout guides ZPS, par convoyeur, par l'entrepôt. Certaines organisations choisissent de déployer à la fois un WMS et un ZPS.

-

Choisissez une stratégie pour l'organisation de l'entrepôt. Parce que les structures d'entrepôt sont des espaces ouverts, ils peuvent être personnalisés. Par exemple, les produits peuvent être organisés par volume de ventes, les exigences d'emballage (comme les produits surgelés ou les matières dangereuses) et ainsi de suite. Plus loin, il est important de prévoir suffisamment d'espace pour la réception et l'expédition, en plus du stockage et de la cueillette des stocks. Aucune approche unique n'est « bonne, ” mais l'organisation de l'entrepôt doit toujours être mûrement réfléchie.

-

Décidez de l'équipement nécessaire pour la cueillette de zone. L'équipement de préparation de commandes de zone peut être aussi simple que des bacs et des bacs sur un chariot ou aussi complexe que des systèmes de préparation de marchandises qui reposent sur la robotique, carrousels et convoyeurs qui sont synchronisés avec un WMS - ou n'importe où entre les deux. Ce qui est « le meilleur » sera déterminé par une analyse coûts-avantages au sein d'une opération.

Augmentez l'efficacité de la cueillette de zone avec un système de gestion d'entrepôt

Le prélèvement de zone efficace repose sur de nombreux composants de l'entrepôt travaillant ensemble, qui peut être difficile à gérer manuellement. Un WMS peut grandement simplifier le processus tout en améliorant la productivité de la préparation des commandes. Par exemple, un WMS peut :

-

Inclure des spécifications de zone pour les entreprises afin d'établir des zones qui peuvent être consultées dans le système, Ainsi, les responsables d'entrepôt peuvent avoir une vue d'ensemble de la disposition de l'entrepôt sans avoir à marcher sur le sol.

-

Organisez le processus de prélèvement et automatisez les tâches autres que le prélèvement, telles que la création de listes de sélection. En analysant les données d'un système de gestion des stocks, disponibilité du personnel, équipement, aménagement d'entrepôt, informations de commande et autres variables clés, le WMS peut concevoir des processus de picking optimaux au cas par cas.

-

Connectez-vous aux appareils mobiles sur le sol de l'entrepôt afin que les préparateurs puissent voir une liste de prélèvement numérique et l'itinéraire de prélèvement optimal sur le même appareil que celui utilisé pour scanner les codes-barres. En outre, les données collectées à partir de ces appareils mobiles peuvent être utilisées pour surveiller les niveaux d'inventaire en temps réel.

Un WMS permet également de changer plus facilement les process de picking en cours, en particulier lorsque vous travaillez avec un système de gestion des commandes, quelque chose selon les experts devrait être fait régulièrement pour optimiser l'efficacité et mieux répondre aux besoins changeants de l'entreprise. Par exemple, Le WMS de NetSuite peut noter quand il est le plus logique de traiter les commandes par lots, ou s'il existe des cas où la méthode de préparation de commandes unique est la meilleure option.

De nombreuses études ont montré qu'environ la moitié de tous les coûts de main-d'œuvre en entrepôt sont liés à la préparation des commandes. Avec ce genre d'impact sur le résultat, les responsables d'entrepôt sont constamment à la recherche de moyens de réduire les coûts de préparation des commandes. Cueillette de zone, lorsqu'il est mis en œuvre efficacement, peut aider à réduire les coûts de main-d'œuvre liés à la cueillette, et est souvent la bonne stratégie pour les grands entrepôts avec de nombreuses références. Pour les petites opérations, d'autres options comme la préparation de lots ou la préparation de commandes uniques peuvent être un meilleur choix.

FAQ sur la sélection de zone

Dans quel type d'entrepôt le prélèvement par zone peut-il être le plus avantageux ?

Le prélèvement par zone est généralement plus avantageux dans les grands entrepôts avec une grande variété de SKU. En effet, l'entrepôt peut être divisé en plusieurs zones distinctes, avec un ou plusieurs préparateurs de commandes dans chaque zone. Parce que les préparateurs de commandes peuvent rester dans leur zone, le temps de déplacement est considérablement réduit et de nombreux préparateurs peuvent travailler sur une grosse commande à la fois, augmenter la vitesse de préparation des commandes.

Quelles méthodes sont utilisées pour identifier le stock à prélever dans un entrepôt ?

Le stock à prélever dépend toujours des commandes des clients. Cependant, quel stock doit être prélevé et par qui dépend de facteurs tels que la stratégie de prélèvement et l'équipement de l'entrepôt. Généralement, un WMS permet de concevoir automatiquement des listes de prélèvement qui sont ensuite attribuées aux préparateurs de commandes, soit via un bordereau de prélèvement papier ou une liste de prélèvement numérique sur un appareil mobile. Si une entreprise utilise la préparation de commandes unique, chaque préparateur individuel prélèvera tout le stock pour une commande spécifique à la fois. S'il opte pour le prélèvement par lots, chaque préparateur se concentrera sur la sélection de plusieurs SKU pour plusieurs commandes à la fois. Avec la sélection de zone, chaque préparateur se concentrera uniquement sur la sélection des SKU de sa zone, ce qui signifie que plusieurs préparateurs seront nécessaires pour choisir tous les articles nécessaires pour exécuter une commande.

Qu'est-ce qu'une zone en entrepôt ?

Une zone est une zone discrète d'un entrepôt qui stocke un sous-ensemble spécifique d'articles. Par exemple, une zone peut être utilisée pour stocker des marchandises automobiles, un autre pour les produits d'entretien ménager et un autre pour les articles périssables qui doivent être réfrigérés.

Qu'est-ce que la cueillette des vagues dans l'entrepôt?

La préparation par vague est une méthodologie de préparation de commandes qui repose sur la planification de fenêtres de préparation de commandes spécifiques pour correspondre au mieux aux autres processus de l'entrepôt, comme la réception ou l'expédition. Par exemple, une vague peut être programmée afin de s'assurer que les commandes expédiées via une priorité de deux jours avec un transporteur spécifique sont toutes emballées et prêtes à être expédiées avant la date limite du transporteur.

Entreprise

- Qu'est-ce que la cueillette par lots ? Comment ça fonctionne,

- Qu'est-ce que la sélection vocale ? Comment ça fonctionne,

- Trading après-vente :qu'est-ce que c'est et comment ça marche

- La diversification :qu'est-ce que c'est et comment ça marche

- Investissement passif :qu'est-ce que c'est et comment ça marche

- Financement par emprunt :qu'est-ce que c'est et comment ça marche

- 401(k):Qu'est-ce que c'est et comment ça marche

- La relance économique :qu'est-ce que c'est et comment ça marche ?

- Qu'est-ce que le trading d'options et comment ça marche ?

-

Comment fonctionnent les services bancaires mobiles

Comment fonctionnent les services bancaires mobiles Cesar Rangel/AFP/Getty Images Si le grimpeur de lextrême Alain Robert avait un mobile compte bancaire, il pouvait également accéder à ses finances tout en grimpant. Vous avez probablement vu la publi...

-

Comment fonctionne le paiement électronique

Comment fonctionne le paiement électronique Savez-vous utiliser votre carte comme moyen de paiement électronique ? En matière doptions de paiement, rien nest plus pratique que le paiement électronique. Vous navez pas besoin décrire un chèque, ...